×

![Buchcover ISBN 9783867762250]()

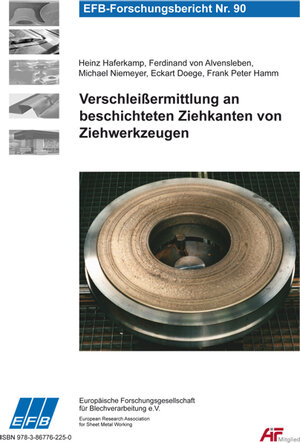

Verschleißermittlung an beschichteten Ziehkanten von Ziehwerkzeugen

von Heinz Haferkamp, Ferdinand von Alvensleben, Michael Niemeyer, Eckart Doege und Frank Peter HammDie durchgeführten Untersuchungen hatten zum Ziel eine praxisorientierte Weiterentwicklung des Laserstrahlauftragschweißens von Aluminium-Mehrstoff-Bronzen für allgemeine Ziehwerkzeuge durchzuführen und im Rahmen einer industriellen Umsetzung die Praxistauglichkeit des Verfahrens zu prüfen.

Diesbezüglich wurde im Rahmen der durchgeführten Arbeiten das einstufige Laserstrahl-Pulver-Auftragschweißen von Aluminium-Mehrstoff-Brenzen (AMB) auf globular gegossenem Grauguß (GGG60) systematisch untersucht. Dabei kammen im Rahmen einer Beschichtungsstrategieentwicklung stranggegossenes Probenmaterial zum Einsatz, während das später zu beschichtete Praxiswerkzeug geometrieorientiert im Sandgußverfahren hergestellt wurde. Als Beschichtungswerkstoff wurde eine Aluminium-Mehrstoff-Brenze mit der Herstellerbezeichnung AMPC025 als schutzgasverdüstes Pulver eingesetzt.

Eingangs wurde eine Parameteroptimierung in Wannenlage zur Definition eines aufmischungsarmen Prozeßparameters vorgenommen, welcher in einem relevanten Formelement- und Raumlagenspektrum reproduziert werden sollte. Es wurde ein Prozeßparameter gewählt, der in einem einlagigen, bahnförmigen überlappenden Beschichtungsprozeß eine Schichthöhe von ca. 2 mm gewährleistet. Ausschließlich durch die Neigung der Bearbeitungskopfachse bzw. Laserstrahlachse zur Oberflächennormalen in paralleler und senkrechter Anordnung zur Vorschubrichtung sowie durch eine gezielte Wahl des Bahnversatzes wurden die Form- und Raumlageneinflüsse kompensiert.

Mittels der Bewertung verschiedener Merkmale zur Schichtcharakterisierung, wie z. B. dem Aufmischungsverhalten, konnten optimierte Prozeßführungsparameter ermittelt werden. ln Abhängigkeit Raumlagenposition verschiedener 3D-Oberflächenelemente wurde für die gewählten Beschichtungsparameter eine optimierte Bearbeitungskopfstellung relativ zur Oberfläche ermittelt. Durch Interpolation der zu variierenden Prozeßführungsgrößen zwischen den untersuchten Raumlagenpositionen kann das Raumlagenspektrum stufenlos berücksichtigt werden.

Für ebene Flächen wird hierbei weiterhin der aus den Untersuchungen in der Wannenlage ermittelte Überlappungsgrad der Bahnen übernommen. Um auch konkav und konvex gekrümmte Flächen zu berücksichtigen wurden an diesen Beschichtungsuntersuchungen mit variierenden Überlappungsgraden durchgeführt. Basierend auf der Schichtbewertung wurde ein mathematischer Ansatz entwickelt, der in Abhängigkeit der Flächenkrümmung und Beschichtungsstärke differenziert für die konkave und konvexe Krümmung, einen Überlappungsgrad vorgibt.

Unter Berücksichtigung der systematisch aufgebauten Beschichtungsstrategie wurde ein industrielles Praxiswerkzeug beschichtet. Dieses wurde vergleichend zu einem konventionellen, über einen massiven Aluminium-Mehrstoff-Bronze-Einsatz verfügendem, Tiefziehwerkzeug eingesetzt. Dabei konnte ein übereinstimmendes Ziehverhalten der beiden Werkzeugalternativen im industriellen Praxiseinsatz festgestellt werden. Verschleißmessungen an der Ziehkante wiesen eine näherungsweise übereinstimmende Verschleißfestigkeit sowie ein vergleichbares Einlaufverhalten des Laserauftraggeschweißten gegenüber dem konventionellen Ziehring auf.

Ein vergleichbares Einglättungsverhalten konnte auch bei den Versuchen mit dem Verschleißsensor über den Vergleich der Oberflächenkenngrößen festgestellt werden. Mit dem Verschleißsensor sind die Reaktionskräfte in Abhängigkeit von dem tribologischen Verhalten der Oberfläche des Werkzeuges während der Umformung ermittelbar. Es ist hier sowohl das Einglättungsverhalten bei Beginn der Ziehteilherstellung aufgrund der Einebnung von Rauheitsspitzen als auch die Verschleißgrenze der Werkzeuge bestimmbar. Sinnvoll ist die Ermittlung der Verschleißreaktionskräfte bei rechteckigen Ziehteilen jedoch nur in den Eckbereichen eines Werkzeuges, da hier örtlich erhöhte Flächenpressungen durch die Ziehteilaufdickung im Flansch zu meßbaren Ergebnissen geführt hat.

Somit verfügt das Laserstrahlauftragschweißverfahren im Gegensatz zu konventionellen Schweißverfahren über den technologischen Vorteil, bereits mit einer einlagigen Auftragschweißung eine aufmischungsfreie AMB-Schichtwerkstoffzone zu generieren, welche übereinstimmende Eigenschaften der massiven AMB aufzeigt. Besonders für die Beschichtung größerer Ziehwerkzeuge, wo zwischen massiven AMB-Werkzeugeinsätzen und dem Auftragschweißen abzuwägen ist, steht ein materialökonomisches, hochproduktives Beschichtungsverfahren zur Verfügung. Durch eine endkonturnahe Beschichtungsoberfläche kann der spanende Nachbearbeitungsaufwand als äußerst gering eingestuft werden. Im wirtschaftlichen Vergleich der gewählten Einsatzvarianten ist derzeit ein Kostenvorteil des konventionellen Werkzeuges bedingt durch hohe Laseranlagenkosten sowie den im Labormaßstab produzierten pulverförmigen Zusatzwerkstoff und die ungünstigen geometrischen Bedingungen festzustellen. Unter dem Aspekt sinkender Betriebs- und Anschaffungskosten für Laseranlagen ist mit einer zukünftigen Zunahme der wirtschaftlichen Einsatzfelder zu rechnen.

Diesbezüglich wurde im Rahmen der durchgeführten Arbeiten das einstufige Laserstrahl-Pulver-Auftragschweißen von Aluminium-Mehrstoff-Brenzen (AMB) auf globular gegossenem Grauguß (GGG60) systematisch untersucht. Dabei kammen im Rahmen einer Beschichtungsstrategieentwicklung stranggegossenes Probenmaterial zum Einsatz, während das später zu beschichtete Praxiswerkzeug geometrieorientiert im Sandgußverfahren hergestellt wurde. Als Beschichtungswerkstoff wurde eine Aluminium-Mehrstoff-Brenze mit der Herstellerbezeichnung AMPC025 als schutzgasverdüstes Pulver eingesetzt.

Eingangs wurde eine Parameteroptimierung in Wannenlage zur Definition eines aufmischungsarmen Prozeßparameters vorgenommen, welcher in einem relevanten Formelement- und Raumlagenspektrum reproduziert werden sollte. Es wurde ein Prozeßparameter gewählt, der in einem einlagigen, bahnförmigen überlappenden Beschichtungsprozeß eine Schichthöhe von ca. 2 mm gewährleistet. Ausschließlich durch die Neigung der Bearbeitungskopfachse bzw. Laserstrahlachse zur Oberflächennormalen in paralleler und senkrechter Anordnung zur Vorschubrichtung sowie durch eine gezielte Wahl des Bahnversatzes wurden die Form- und Raumlageneinflüsse kompensiert.

Mittels der Bewertung verschiedener Merkmale zur Schichtcharakterisierung, wie z. B. dem Aufmischungsverhalten, konnten optimierte Prozeßführungsparameter ermittelt werden. ln Abhängigkeit Raumlagenposition verschiedener 3D-Oberflächenelemente wurde für die gewählten Beschichtungsparameter eine optimierte Bearbeitungskopfstellung relativ zur Oberfläche ermittelt. Durch Interpolation der zu variierenden Prozeßführungsgrößen zwischen den untersuchten Raumlagenpositionen kann das Raumlagenspektrum stufenlos berücksichtigt werden.

Für ebene Flächen wird hierbei weiterhin der aus den Untersuchungen in der Wannenlage ermittelte Überlappungsgrad der Bahnen übernommen. Um auch konkav und konvex gekrümmte Flächen zu berücksichtigen wurden an diesen Beschichtungsuntersuchungen mit variierenden Überlappungsgraden durchgeführt. Basierend auf der Schichtbewertung wurde ein mathematischer Ansatz entwickelt, der in Abhängigkeit der Flächenkrümmung und Beschichtungsstärke differenziert für die konkave und konvexe Krümmung, einen Überlappungsgrad vorgibt.

Unter Berücksichtigung der systematisch aufgebauten Beschichtungsstrategie wurde ein industrielles Praxiswerkzeug beschichtet. Dieses wurde vergleichend zu einem konventionellen, über einen massiven Aluminium-Mehrstoff-Bronze-Einsatz verfügendem, Tiefziehwerkzeug eingesetzt. Dabei konnte ein übereinstimmendes Ziehverhalten der beiden Werkzeugalternativen im industriellen Praxiseinsatz festgestellt werden. Verschleißmessungen an der Ziehkante wiesen eine näherungsweise übereinstimmende Verschleißfestigkeit sowie ein vergleichbares Einlaufverhalten des Laserauftraggeschweißten gegenüber dem konventionellen Ziehring auf.

Ein vergleichbares Einglättungsverhalten konnte auch bei den Versuchen mit dem Verschleißsensor über den Vergleich der Oberflächenkenngrößen festgestellt werden. Mit dem Verschleißsensor sind die Reaktionskräfte in Abhängigkeit von dem tribologischen Verhalten der Oberfläche des Werkzeuges während der Umformung ermittelbar. Es ist hier sowohl das Einglättungsverhalten bei Beginn der Ziehteilherstellung aufgrund der Einebnung von Rauheitsspitzen als auch die Verschleißgrenze der Werkzeuge bestimmbar. Sinnvoll ist die Ermittlung der Verschleißreaktionskräfte bei rechteckigen Ziehteilen jedoch nur in den Eckbereichen eines Werkzeuges, da hier örtlich erhöhte Flächenpressungen durch die Ziehteilaufdickung im Flansch zu meßbaren Ergebnissen geführt hat.

Somit verfügt das Laserstrahlauftragschweißverfahren im Gegensatz zu konventionellen Schweißverfahren über den technologischen Vorteil, bereits mit einer einlagigen Auftragschweißung eine aufmischungsfreie AMB-Schichtwerkstoffzone zu generieren, welche übereinstimmende Eigenschaften der massiven AMB aufzeigt. Besonders für die Beschichtung größerer Ziehwerkzeuge, wo zwischen massiven AMB-Werkzeugeinsätzen und dem Auftragschweißen abzuwägen ist, steht ein materialökonomisches, hochproduktives Beschichtungsverfahren zur Verfügung. Durch eine endkonturnahe Beschichtungsoberfläche kann der spanende Nachbearbeitungsaufwand als äußerst gering eingestuft werden. Im wirtschaftlichen Vergleich der gewählten Einsatzvarianten ist derzeit ein Kostenvorteil des konventionellen Werkzeuges bedingt durch hohe Laseranlagenkosten sowie den im Labormaßstab produzierten pulverförmigen Zusatzwerkstoff und die ungünstigen geometrischen Bedingungen festzustellen. Unter dem Aspekt sinkender Betriebs- und Anschaffungskosten für Laseranlagen ist mit einer zukünftigen Zunahme der wirtschaftlichen Einsatzfelder zu rechnen.